W dobie postępu technologicznego, przemysł produkcyjny przechodzi prawdziwą rewolucję dzięki automatyzacji. Wdrażanie nowoczesnych systemów robotycznych i sztucznej inteligencji nie tylko zwiększa efektywność produkcji, ale także obniża koszty operacyjne i minimalizuje ryzyko błędów ludzkich. Firmy z różnych sektorów zaczynają dostrzegać korzyści płynące z automatyzacji, co prowadzi do dynamicznych zmian na rynku pracy oraz w sposobach zarządzania procesami produkcyjnymi. Jakie konkretne technologie napędzają tę transformację i jakie wyzwania stoją przed przedsiębiorstwami w erze automatyzacji? Odpowiedzi na te pytania są kluczowe dla zrozumienia przyszłości przemysłu produkcyjnego.

Wpływ robotyki na zwiększenie efektywności produkcji i redukcję kosztów

Wprowadzenie robotyki do przemysłu produkcyjnego przynosi szereg korzyści, które są trudne do przecenienia. Dzięki zastosowaniu robotów, przedsiębiorstwa mogą osiągnąć znaczne zwiększenie efektywności produkcji. Roboty potrafią wykonywać zadania z precyzją, która dla ludzi jest trudna do osiągnięcia, co przekłada się na wyższą jakość produktów.

Koszty produkcji są istotnym czynnikiem wpływającym na konkurencyjność firm. Automatyzacja pozwala na znaczną redukcję kosztów operacyjnych. Roboty mogą pracować 24/7 bez potrzeby przerw, co eliminuje koszty związane z nadgodzinami i zmniejsza ryzyko błędów ludzkich, które mogą prowadzić do strat.

Robotyka w przemyśle umożliwia także lepsze zarządzanie zasobami. Dzięki precyzyjnemu planowaniu i monitorowaniu procesów produkcyjnych, przedsiębiorstwa mogą optymalizować zużycie surowców oraz minimalizować odpady. To nie tylko obniża koszty, ale także ma pozytywny wpływ na środowisko.

Wprowadzenie robotów do produkcji zmienia również sposób zarządzania czasem. Automatyzacja procesów pozwala na skrócenie czasu produkcji, co jest kluczowe w branżach, gdzie czas dostawy ma ogromne znaczenie. Dzięki temu firmy mogą szybciej reagować na zmieniające się potrzeby rynku.

Efektywność produkcji dzięki robotom jest także wynikiem zwiększenia elastyczności procesów. Roboty można szybko przeprogramować do wykonywania różnych zadań, co pozwala firmom na dostosowanie się do zmieniających się wymagań klientów bez konieczności inwestowania w nową infrastrukturę.

Podsumowując, robotyka przyczynia się do znacznego wzrostu efektywności i redukcji kosztów w przemyśle produkcyjnym. Przedsiębiorstwa, które zdecydują się na inwestycje w robotyzację, mogą liczyć na długoterminowe korzyści, zarówno finansowe, jak i operacyjne.

Jakie innowacyjne technologie automatyzacji wspierają procesy produkcyjne?

Współczesny przemysł produkcyjny korzysta z wielu innowacyjnych technologii automatyzacji, które znacząco wspierają procesy produkcyjne. Jedną z nich jest Internet Rzeczy (IoT), który umożliwia komunikację między maszynami i systemami w czasie rzeczywistym. Dzięki IoT możliwe jest monitorowanie i analiza danych z procesu produkcji na bieżąco.

Druk 3D to kolejna technologia rewolucjonizująca przemysł. Umożliwia ona szybkie prototypowanie oraz produkcję części zamiennych na miejscu, co skraca czas potrzebny na realizację zamówień i obniża koszty związane z magazynowaniem.

Kolejnym ważnym elementem automatyzacji są systemy ERP (Enterprise Resource Planning). Integrują one różne aspekty działalności przedsiębiorstwa, takie jak finanse, produkcja czy logistyka, umożliwiając efektywne zarządzanie zasobami. Dzięki temu procesy produkcyjne stają się bardziej przejrzyste i zoptymalizowane.

Roboty współpracujące, zwane cobotami, to kolejna innowacja wspierająca automatyzację. Coboty mogą pracować ramię w ramię z ludźmi, wykonując zadania wymagające precyzji i powtarzalności. Dzięki temu wzmacniają efektywność zespołów, jednocześnie zapewniając bezpieczeństwo pracowników.

Wirtualna i rozszerzona rzeczywistość (VR/AR) także znajdują zastosowanie w przemyśle. Umożliwiają one szkolenie pracowników oraz projektowanie linii produkcyjnych w sposób interaktywny i realistyczny. Dzięki VR/AR możliwe jest wizualizowanie procesów przed ich rzeczywistym wdrożeniem, co pozwala na lepsze planowanie.

Wreszcie, sztuczna inteligencja (AI) odgrywa kluczową rolę w automatyzacji. AI pozwala na analizę ogromnych ilości danych w celu optymalizacji procesów produkcyjnych. Dzięki temu przedsiębiorstwa mogą szybciej podejmować decyzje oparte na rzetelnych informacjach, co przekłada się na zwiększenie konkurencyjności.

Znaczenie sztucznej inteligencji w optymalizacji produkcji i logistyki

Sztuczna inteligencja (AI) odgrywa kluczową rolę w optymalizacji procesów produkcyjnych i logistycznych. Jej zastosowanie pozwala na analizę dużych zbiorów danych, co umożliwia identyfikację wzorców oraz przewidywanie trendów. Dzięki AI przedsiębiorstwa mogą podejmować bardziej świadome decyzje dotyczące produkcji i dystrybucji.

Zastosowanie AI w produkcji pozwala na automatyczne dostosowywanie procesów do zmieniających się warunków. Algorytmy uczące się mogą na bieżąco dostosowywać parametry maszyn, co prowadzi do zwiększenia wydajności oraz zmniejszenia zużycia energii i materiałów. To z kolei przekłada się na obniżenie kosztów operacyjnych.

Sztuczna inteligencja znajduje także zastosowanie w logistyce. Systemy oparte na AI mogą optymalizować trasy dostaw, co prowadzi do zmniejszenia czasu transportu oraz obniżenia emisji CO2. Ponadto AI pomaga w zarządzaniu zapasami, przewidując popyt i minimalizując ryzyko nadwyżek lub niedoborów towarów.

Dzięki AI możliwe jest również lepsze zarządzanie łańcuchem dostaw. Automatyczna analiza danych z różnych źródeł pozwala na szybkie reagowanie na zakłócenia w dostawach i minimalizowanie ich wpływu na produkcję. To sprawia, że przedsiębiorstwa stają się bardziej odporne na nieprzewidziane sytuacje.

Sztuczna inteligencja przyczynia się także do poprawy jakości produktów. Algorytmy AI mogą analizować dane z procesu produkcji w celu wykrywania defektów i anomalii. Dzięki temu możliwe jest wczesne wykrywanie problemów i ich eliminacja, zanim wpłyną one na końcowy produkt.

Podsumowując, sztuczna inteligencja stanowi kluczowy element nowoczesnej automatyzacji w przemyśle produkcyjnym i logistyce. Jej zastosowanie pozwala na optymalizację procesów, redukcję kosztów oraz poprawę jakości produktów, co przekłada się na wzrost konkurencyjności przedsiębiorstw.

Jak automatyzacja wpływa na zarządzanie zasobami ludzkimi w przemyśle?

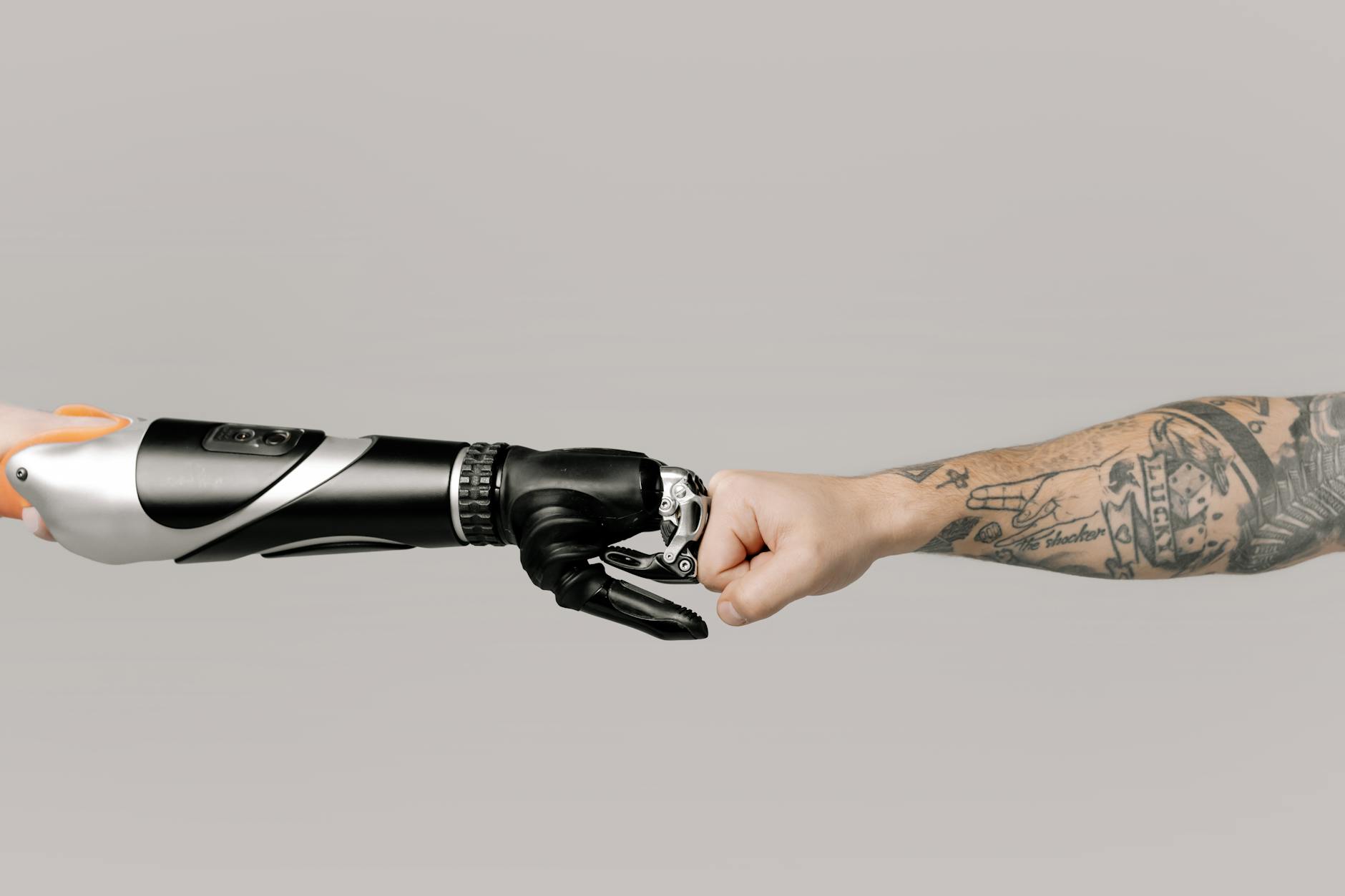

Automatyzacja ma znaczący wpływ na zarządzanie zasobami ludzkimi w przemyśle. Wprowadzenie nowoczesnych technologii często wiąże się z koniecznością dostosowania umiejętności pracowników. Zamiast wykonywać rutynowe zadania, pracownicy muszą nabywać nowe kompetencje związane z obsługą zaawansowanych systemów.

Dzięki automatyzacji wiele monotonnych i powtarzalnych czynności zostaje przejętych przez maszyny. To pozwala pracownikom skupić się na bardziej kreatywnych i wymagających zadaniach, które wymagają ludzkiego podejścia. Automatyzacja otwiera nowe możliwości rozwoju zawodowego dla kadry pracowniczej.

Niemniej jednak, automatyzacja stawia przed działami HR nowe wyzwania związane z restrukturyzacją zatrudnienia. Firmy muszą inwestować w szkolenia i rozwój pracowników, aby zapewnić im odpowiednie kwalifikacje do pracy w nowoczesnym środowisku przemysłowym. W tym kontekście kluczowa jest rola działu HR w planowaniu ścieżek kariery.

Zarządzanie zasobami ludzkimi musi również uwzględniać kwestie związane z motywacją i satysfakcją pracowników. Automatyzacja może prowadzić do obaw o utratę pracy, dlatego ważne jest, aby firmy transparentnie komunikowały swoje plany dotyczące transformacji technologicznej oraz jej wpływu na zatrudnienie.

Kolejnym aspektem jest zapewnienie bezpieczeństwa pracy w zautomatyzowanym środowisku. Wprowadzenie nowych technologii wymaga przeszkolenia pracowników z zakresu bezpieczeństwa oraz wdrożenia procedur minimalizujących ryzyko związane z obsługą zaawansowanych maszyn i urządzeń.

Podsumowując, automatyzacja wpływa na zarządzanie zasobami ludzkimi poprzez konieczność adaptacji umiejętności pracowników oraz zmianę podejścia do organizacji pracy. Kluczowe jest zapewnienie pracownikom odpowiedniego wsparcia i możliwości rozwoju zawodowego, aby mogli oni skutecznie funkcjonować w nowoczesnym środowisku przemysłowym.

Przykłady fabryk, które przeszły pełną automatyzację procesów produkcyjnych

Jednym z najbardziej znanych przykładów fabryki, która przeszła pełną automatyzację procesów produkcyjnych, jest zakład Tesli we Fremont w Kalifornii. Fabryka ta wykorzystuje zaawansowane technologie robotyczne do produkcji samochodów elektrycznych, co pozwala na wysoką efektywność i precyzję.

Kolejnym przykładem jest fabryka Siemens Amberg w Niemczech. Zakład ten jest uznawany za jeden z najnowocześniejszych na świecie pod względem automatyzacji. Ponad 75% procesów produkcyjnych jest tam zautomatyzowanych, co umożliwia szybkie dostosowywanie się do zmieniających się potrzeb rynku.

W Japonii fabryka FANUC jest pionierem w dziedzinie automatyki przemysłowej. Zakład ten produkuje roboty przemysłowe za pomocą innych robotów, co jest doskonałym przykładem pełnej automatyzacji. Dzięki temu FANUC osiąga wysoką jakość produktów przy jednoczesnym obniżeniu kosztów produkcji.

Nike również inwestuje w automatyzację swoich zakładów produkcyjnych. W jednej z fabryk w Meksyku firma wdrożyła zaawansowane systemy automatyki do produkcji obuwia sportowego. Automatyzacja pozwala Nike nie tylko zwiększyć wydajność produkcji, ale także skrócić czas potrzebny na dostarczenie produktów do klientów.

Kolejnym przykładem jest fabryka Philips Lighting w Holandii. Zakład ten wykorzystuje robotykę oraz Internet Rzeczy do zarządzania procesami produkcyjnymi oświetlenia LED. Dzięki pełnej automatyzacji Philips może oferować swoim klientom produkty o wysokiej jakości przy jednoczesnym obniżeniu kosztów operacyjnych.

Podsumowując, wiele fabryk na całym świecie przeszło pełną automatyzację procesów produkcyjnych, co pozwala im zwiększać efektywność i obniżać koszty. Przykłady te pokazują, że inwestycje w nowoczesne technologie mogą przynieść przedsiębiorstwom długoterminowe korzyści.

Jakie wyzwania stoją przed firmami wdrażającymi automatyzację w starszych zakładach?

Wdrażanie automatyzacji w starszych zakładach przemysłowych niesie ze sobą szereg wyzwań technicznych i organizacyjnych. Jednym z głównych problemów jest konieczność dostosowania istniejącej infrastruktury do nowoczesnych technologii. Starsze maszyny często nie są kompatybilne z nowymi systemami automatyki.

Kolejnym wyzwaniem jest integracja różnych systemów informatycznych używanych w firmie. W starszych zakładach często funkcjonują niezależne systemy IT, które muszą zostać zintegrowane z nowymi rozwiązaniami technologicznymi. To wymaga znacznych nakładów finansowych oraz czasu.

Zarządzanie zmianą to kolejny istotny aspekt procesu automatyzacji w starszych zakładach. Wprowadzenie nowych technologii może budzić opór ze strony pracowników przyzwyczajonych do tradycyjnych metod pracy. Dlatego kluczowe jest właściwe szkolenie personelu oraz skuteczna komunikacja dotycząca korzyści wynikających z automatyzacji.

Koszt wdrożenia nowoczesnych technologii może być znaczącą przeszkodą dla starszych zakładów przemysłowych. Inwestycje w robotykę i systemy informatyczne są zazwyczaj kosztowne i wymagają starannego planowania finansowego. Firmy muszą ocenić potencjalne korzyści ekonomiczne przed podjęciem decyzji o inwestycji.

Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych oraz ochrona przed cyberatakami. Automatyzacja wiąże się z przesyłem dużej ilości danych przez sieci komputerowe, co może stanowić potencjalne zagrożenie dla bezpieczeństwa informacji. Firmy muszą inwestować w zaawansowane rozwiązania zabezpieczające swoje systemy przed atakami hakerów.

Mimo tych wyzwań, wdrażanie automatyzacji w starszych zakładach może przynieść wiele korzyści, takich jak zwiększenie efektywności produkcji czy obniżenie kosztów operacyjnych. Kluczem do sukcesu jest odpowiednie planowanie oraz dostosowanie strategii wdrożeniowej do specyfiki danego zakładu.

Jakie umiejętności będą kluczowe dla pracowników w erze automatyzacji?

W erze automatyzacji kluczowe stają się umiejętności techniczne związane z obsługą nowoczesnych technologii. Pracownicy muszą być zaznajomieni z podstawami programowania oraz potrafić obsługiwać zaawansowane systemy komputerowe wykorzystywane w przemyśle.

Kolejną istotną umiejętnością jest zdolność analitycznego myślenia oraz rozwiązywania problemów technicznych. W środowisku zautomatyzowanym pracownicy często muszą podejmować decyzje oparte na analizie danych oraz szybko reagować na awarie systemów czy maszyn.

Zdolność adaptacji do zmian to kolejna cecha niezbędna dla pracowników przyszłości. Automatyzacja wiąże się z ciągłym rozwojem technologicznym oraz koniecznością dostosowywania się do nowych rozwiązań i metod pracy. Pracownicy muszą być elastyczni i gotowi do nauki nowych umiejętności.

Kreatywność również odgrywa ważną rolę w erze automatyzacji. Mimo że maszyny przejmują wiele rutynowych zadań, nadal istnieje zapotrzebowanie na kreatywne podejście do projektowania procesów czy rozwiązywania problemów organizacyjnych.

Zarządzanie projektami to kolejna umiejętność ceniona w środowisku przemysłowym opartym na automatyzacji. Pracownicy muszą potrafić efektywnie planować i koordynować działania zespołów oraz nadzorować realizację projektów związanych z wdrażaniem nowych technologii.

Podsumowując, era automatyzacji wymaga od pracowników rozwijania różnorodnych umiejętności technicznych i interpersonalnych. Kluczowe znaczenie mają zdolności analityczne, adaptacyjne oraz umiejętność pracy zespołowej, które pozwolą skutecznie funkcjonować w nowoczesnym środowisku przemysłowym.