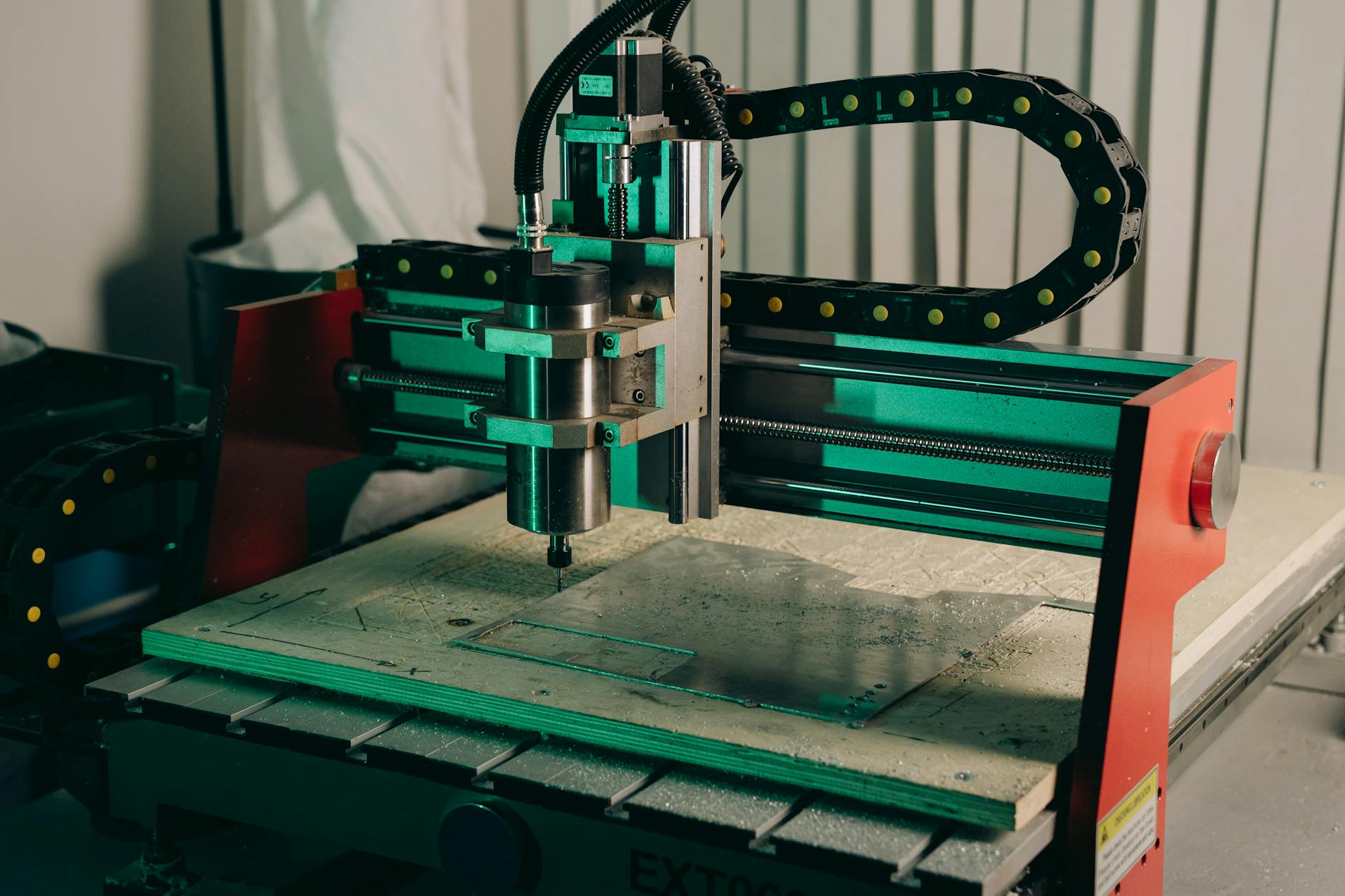

Precyzyjna technologia, która zrewolucjonizowała przemysł metalowy, opiera się na wykorzystaniu skoncentrowanej wiązki światła do cięcia różnorodnych materiałów. Dzięki niej możliwe jest uzyskanie niezwykle dokładnych i skomplikowanych kształtów, co ma ogromne znaczenie w produkcji elementów o wysokich wymaganiach jakościowych. Proces ten nie tylko minimalizuje straty materiałowe, ale również pozwala na oszczędność czasu i kosztów, co czyni go niezastąpionym narzędziem w nowoczesnej obróbce metali.

Wycinanie laserem w metalu – jak działa ta precyzyjna technologia?

Technologia wycinania laserowego jest znana z niesamowitej precyzji i dokładności. Działa ona na zasadzie skoncentrowanej wiązki światła, która jest w stanie przeciąć metal o różnej grubości. Dzięki temu, wycinanie laserowe jest wykorzystywane w wielu branżach, od przemysłu motoryzacyjnego po elektronikę.

Podstawą działania tej technologii jest wiązka laserowa, która generuje wysoką temperaturę. Wiązka ta jest kierowana na powierzchnię metalu, powodując jego topnienie lub odparowanie. Proces ten pozwala na uzyskanie bardzo dokładnych cięć, które są trudne do osiągnięcia innymi metodami.

Jednym z kluczowych elementów wycinania laserowego jest kontrola nad wiązką. Dzięki zaawansowanym systemom sterowania, operatorzy mogą precyzyjnie kierować wiązkę, co pozwala na tworzenie skomplikowanych wzorów i kształtów. Jest to szczególnie ważne w przypadku produkcji części, które muszą być idealnie dopasowane.

Wycinanie laserowe jest również znane z wysokiej prędkości. Proces ten jest znacznie szybszy niż tradycyjne metody cięcia, co pozwala na zwiększenie efektywności produkcji. Szybkość ta nie wpływa jednak na jakość cięcia, co czyni tę technologię bardzo atrakcyjną dla przemysłu.

Dzięki możliwości cięcia różnych materiałów, wycinanie laserowe znalazło zastosowanie w wielu branżach. Oprócz metali, możliwe jest również cięcie tworzyw sztucznych, drewna czy ceramiki. Ta wszechstronność sprawia, że technologia ta jest niezastąpiona w wielu dziedzinach.

Ostatecznie, wycinanie laserowe to technologia przyszłości, która pozwala na zwiększenie precyzji i efektywności procesów produkcyjnych. Dzięki niej możliwe jest tworzenie bardziej złożonych i dokładnych produktów, co ma ogromne znaczenie w konkurencyjnym świecie przemysłowym.

Na czym polega proces wycinania laserowego w metalu?

Proces wycinania laserowego w metalu zaczyna się od przygotowania projektu. Projektowanie komputerowe (CAD) umożliwia stworzenie precyzyjnego modelu, który zostanie przeniesiony na metalową powierzchnię. To właśnie dzięki CAD możliwe jest osiągnięcie tak wysokiej dokładności.

Kolejnym krokiem jest przygotowanie materiału do cięcia. Metal musi być odpowiednio ułożony na stole roboczym, a jego powierzchnia powinna być czysta i wolna od zanieczyszczeń. Precyzyjne ustawienie materiału jest kluczowe dla uzyskania idealnych wyników cięcia.

Następnie następuje proces cięcia. Wiązka laserowa jest kierowana na metal za pomocą specjalnego układu optycznego. Skoncentrowana energia lasera powoduje topnienie lub odparowanie materiału, co prowadzi do jego przecięcia. Cały proces jest kontrolowany komputerowo, co minimalizuje ryzyko błędów.

Po zakończeniu cięcia, ważne jest przeprowadzenie kontroli jakości. Wycięte elementy są sprawdzane pod kątem zgodności z projektem oraz jakości wykonania. Dokładna kontrola pozwala na wykrycie ewentualnych niedoskonałości i ich szybkie poprawienie.

Niezwykle istotnym etapem jest także obróbka końcowa. W zależności od potrzeb, wycięte elementy mogą być poddane dodatkowej obróbce, takiej jak polerowanie czy malowanie. Dbałość o detale na tym etapie gwarantuje ostateczną jakość produktu.

Cały proces wycinania laserowego w metalu wymaga zaawansowanej technologii oraz precyzyjnej koordynacji działań. Dzięki nowoczesnym rozwiązaniom możliwe jest osiągnięcie wysokiej jakości i powtarzalności produkcji, co jest niezwykle istotne w przemyśle.

Jak przebiega wycinanie laserem? Kluczowe informacje o technologii

Wycinanie laserem to skomplikowany proces, który rozpoczyna się od wstępnej analizy. Operatorzy muszą dokładnie zrozumieć wymagania projektu oraz właściwości materiału, który będzie cięty. Analiza ta pozwala na optymalizację parametrów cięcia i uniknięcie potencjalnych problemów.

Następnie następuje etap programowania maszyny. Za pomocą specjalistycznego oprogramowania operatorzy ustalają ścieżkę cięcia oraz parametry pracy lasera. Dokładne programowanie jest kluczowe dla osiągnięcia oczekiwanej jakości i precyzji.

Kiedy maszyna jest już zaprogramowana, rozpoczyna się właściwy proces cięcia. Wiązka laserowa porusza się zgodnie z wcześniej ustaloną ścieżką, tworząc precyzyjne cięcia na powierzchni metalu. Cały proces jest monitorowany na bieżąco, aby zapewnić jego prawidłowy przebieg.

Po zakończeniu cięcia ważne jest usunięcie wszelkich resztek materiału oraz kontrola jakości wykonanych elementów. Wycięte części są sprawdzane pod kątem zgodności z projektem oraz ewentualnych uszkodzeń. Skrupulatna kontrola gwarantuje wysoką jakość finalnego produktu.

Dodatkowo, w przypadku bardziej skomplikowanych projektów, możliwe jest przeprowadzenie symulacji komputerowej przed rozpoczęciem rzeczywistego cięcia. Tego typu symulacje pomagają zidentyfikować potencjalne problemy i zoptymalizować proces cięcia.

Cały proces wycinania laserem wymaga nie tylko zaawansowanej technologii, ale także doświadczenia operatorów. Dzięki połączeniu nowoczesnych maszyn z wiedzą specjalistów możliwe jest osiągnięcie wysokiej precyzji i jakości wyciętych elementów.

Wycinanie laserowe w metalu – zalety, zastosowania i działanie

Jedną z głównych zalet wycinania laserowego jest wysoka precyzja. Technologia ta pozwala na tworzenie bardzo dokładnych kształtów i wzorów, co jest trudne do osiągnięcia innymi metodami. Dzięki temu wycinanie laserowe znalazło szerokie zastosowanie w różnych branżach.

Kolejnym atutem tej technologii jest szybkość procesu. Wycinanie laserowe pozwala na znaczne skrócenie czasu produkcji przy zachowaniu wysokiej jakości cięcia. To sprawia, że jest ono idealnym rozwiązaniem dla firm poszukujących efektywności i oszczędności czasu.

Dzięki możliwości pracy z różnymi materiałami, wycinanie laserowe znajduje zastosowanie w wielu dziedzinach przemysłu. Od produkcji części samochodowych po elementy dekoracyjne – technologia ta oferuje szerokie spektrum możliwości. Warto wspomnieć o wycinanie laserem w metalu, które stało się standardem w wielu firmach.

Wycinanie laserowe charakteryzuje się także minimalnym wpływem na strukturę materiału. Dzięki skoncentrowanej wiązce lasera obszar poddawany obróbce nie ulega przegrzaniu ani deformacji. To istotna zaleta, zwłaszcza przy pracy z delikatnymi materiałami.

Dodatkowo, technologia ta oferuje możliwość tworzenia skomplikowanych wzorów bez konieczności stosowania dodatkowych narzędzi czy form. Jest to szczególnie ważne w przypadku produkcji krótkoseryjnej lub prototypowej, gdzie elastyczność i szybkość są kluczowe.

Podsumowując, wycinanie laserowe to nowoczesna technologia oferująca wiele korzyści dla przemysłu. Dzięki swojej precyzji, szybkości oraz wszechstronności stała się ona nieodzownym elementem wielu procesów produkcyjnych.

Technologia wycinania laserem – jak precyzyjnie obrabia się metal?

Precyzyjna obróbka metalu za pomocą lasera zaczyna się od właściwego ustawienia parametrów. Każdy materiał wymaga indywidualnego podejścia pod względem mocy lasera, prędkości cięcia oraz ogniskowania wiązki. Dobrze dobrane parametry są kluczem do uzyskania doskonałych wyników.

Następnie ważne jest odpowiednie przygotowanie powierzchni metalu. Powinna być ona czysta i pozbawiona wszelkich zanieczyszczeń czy warstw ochronnych, które mogłyby wpłynąć na jakość cięcia. Czystość powierzchni to jeden z czynników determinujących ostateczny efekt obróbki.

W trakcie samego procesu cięcia kluczową rolę odgrywa system sterowania maszyną. Nowoczesne technologie pozwalają na precyzyjne monitorowanie i kontrolowanie każdego etapu cięcia. To dzięki nim możliwe jest utrzymanie stałej jakości i powtarzalności produkcji.

Dodatkowo, podczas obróbki metalu za pomocą lasera minimalizowane są straty materiału. Skoncentrowana wiązka lasera powoduje topnienie tylko niewielkiej części materiału wokół linii cięcia, co pozwala na maksymalne wykorzystanie surowca.

Kolejnym atutem tej technologii jest możliwość pracy z materiałami o różnej grubości i twardości. Dzięki regulacji parametrów lasera możliwe jest cięcie zarówno cienkich blach, jak i grubych elementów stalowych czy aluminiowych.

Dzięki zaawansowanej technologii wycinania laserowego możliwe jest uzyskanie bardzo gładkich krawędzi cięcia bez konieczności dodatkowej obróbki mechanicznej. To oszczędza czas i koszty produkcji oraz zwiększa estetykę finalnego produktu.

Wycinanie laserem w metalu – wszystko, co warto wiedzieć o procesie

Zrozumienie procesu wycinania laserem w metalu zaczyna się od poznania zasady działania lasera. Laser emituje skoncentrowaną wiązkę światła, która generuje wysoką temperaturę zdolną do topnienia lub odparowania metalu.

Kolejnym istotnym aspektem jest wybór odpowiedniego typu lasera do danego zadania. W zależności od rodzaju metalu oraz wymagań projektu stosuje się różne typy laserów – od CO2 po lasery światłowodowe. Każdy z nich ma swoje specyficzne zastosowania i właściwości.

Należy także pamiętać o znaczeniu chłodzenia podczas procesu cięcia. Chłodzenie chroni maszynę przed przegrzaniem oraz zapewnia stabilność parametrów pracy lasera przez cały czas trwania operacji.

Ważnym krokiem w procesie wycinania laserowego jest także wybór odpowiednich gazów osłonowych. Gaz osłonowy pomaga w usuwaniu stopionego materiału oraz zapobiega utlenianiu się krawędzi cięcia.

Dzięki zastosowaniu nowoczesnych systemów sterowania możliwe jest także monitorowanie całego procesu w czasie rzeczywistym oraz dokonywanie ewentualnych korekt parametrów pracy lasera na bieżąco.

Zastosowanie technologii wycinania laserowego w przemyśle pozwala nie tylko na zwiększenie precyzji produkcji, ale także na znaczną redukcję kosztów operacyjnych dzięki automatyzacji wielu etapów procesu produkcyjnego.