Jak zapewnić wysoką jakość w procesie produkcji? Dowiedz się, jak skutecznie zarządzać jakością i unikać błędów w każdym etapie produkcji. Poznaj kluczowe metody i narzędzia, które pomogą Ci utrzymać najwyższe standardy jakości oraz zwiększyć efektywność Twojej linii produkcyjnej. Odkryj strategie, które pozwolą Ci zdobyć zaufanie klientów i osiągnąć sukces na rynku. Zarządzanie jakością to nie tylko kontrola końcowa – to kompleksowy proces, który wpływa na wszystkie aspekty produkcji.

Standardy jakości i certyfikacje branżowe

W dzisiejszym konkurencyjnym świecie, standardy jakości odgrywają kluczową rolę w zapewnianiu wysokiej jakości produktów i usług. Firmy, które dążą do sukcesu, często decydują się na wdrożenie systemów zarządzania jakością opartych na międzynarodowych standardach takich jak ISO 9001. Tego rodzaju certyfikacja potwierdza zgodność firmy z określonymi wymaganiami dotyczącymi procesów produkcyjnych, obsługi klienta oraz ciągłego doskonalenia.

Certyfikacje branżowe są również istotne dla firm działających w konkretnych sektorach przemysłu. Na przykład, producent kosmetyków może uzyskać certyfikat GMP (Dobre Praktyki Produkcyjne) lub ECOCERT (Certyfikat Ekologiczny), aby potwierdzić spełnienie specjalistycznych wymagań dotyczących składników i procesów produkcji.

Jednak posiadanie jedynie certyfikatu nie gwarantuje automatycznie wysokiej jakości produktów czy usług. Ważne jest także regularne monitorowanie i audytowanie procesów oraz wprowadzanie odpowiednich ulepszeń. Właśnie dlatego wiele firm decyduje się na wdrażanie systemu zarządzania jakością, który umożliwia ścisłą kontrolę nad procesami produkcyjnymi, zapewniając tym samym zgodność z wymaganiami certyfikacji branżowych.

Standardy jakości i certyfikacje branżowe mają nie tylko znaczenie w kontekście klientów, ale również dla samej firmy. Dobre zarządzanie jakością przyczynia się do poprawy efektywności operacyjnej, minimalizowania błędów oraz zwiększania zaufania pracowników do organizacji. Ponadto, posiadanie odpowiednich certyfikatów może być ważnym czynnikiem różnicującym firmę na rynku i przyciągającym nowych klientów.

Systemy zarządzania jakością: ISO 9001 i inne normy

Systemy zarządzania jakością są niezwykle istotne dla każdej organizacji, niezależnie od jej wielkości i branży. Jednym z najbardziej popularnych systemów jest ISO 9001, który określa wymagania dotyczące zarządzania jakością. Jest to międzynarodowa norma, która zapewnia strukturę i wytyczne dla organizacji w celu osiągnięcia doskonałości operacyjnej.

Jednak ISO 9001 to tylko jedna z wielu dostępnych norm. Inne ważne standardy obejmują ISO 14001, dotyczący zarządzania środowiskowego, oraz OHSAS 18001/ISO 45001, które skupiają się na bezpieczeństwie i higienie pracy. Te różnorodne normy pozwalają organizacjom dostosować swoje systemy zarządzania do specyficznych potrzeb i wymagań.

Normy ISO mają wiele korzyści dla firm. Przede wszystkim pomagają w poprawie efektywności procesów biznesowych, identyfikacji obszarów do usprawnienia oraz minimalizacji ryzyka błędów czy awarii. Ponadto, posiadanie certyfikatu ISO może być znakiem prestiżu i zaufania dla klientów oraz partnerów biznesowych.

- Certyfikacja ISO stanowi również konkurencyjną przewagę, zwłaszcza w przypadku organizacji działających na rynkach międzynarodowych. Klienci często preferują współpracę z firmami posiadającymi certyfikat ISO, co może prowadzić do większej liczby zamówień i większych możliwości rozwoju.

Wnioskiem jest to, że systemy zarządzania jakością są niezbędne dla osiągnięcia sukcesu biznesowego. Normy takie jak ISO 9001 stanowią solidne podstawy dla organizacji w celu poprawy jakości swoich produktów i usług oraz budowania zaufania klientów.

Badania i kontrola jakości surowców i komponentów

Ważnym elementem w procesie produkcji jest badanie i kontrola jakości surowców i komponentów. Dzięki temu można zapewnić, że produkty będą spełniały określone standardy. Badania te mają na celu sprawdzenie parametrów technicznych oraz właściwości materiałów używanych do produkcji. Przeprowadza się je zarówno na etapie dostaw surowców, jak i podczas procesu montażu.

Jakość surowców ma kluczowe znaczenie dla ostatecznego produktu. Dlatego ważne jest przeprowadzanie badań laboratoryjnych, które pozwolą ocenić ich skład chemiczny, wytrzymałość czy odporność na czynniki zewnętrzne. Kontrola jakości powinna obejmować również badania mikrobiologiczne w przypadku żywności lub kosmetyków.

Kolejnym istotnym aspektem są komponenty, które stanowią część większego systemu lub urządzenia. Ich jakość wpływa bezpośrednio na funkcjonowanie całościowego produktu. W celu zapewnienia odpowiedniej kontroli jakości należy przeprowadzać testy wytrzymałościowe, pomiarowe czy elektromagnetyczne.

Należy pamiętać, że właściwe badania i kontrola jakości to nie tylko gwarancja wysokiej jakości produktów, ale również sposób na minimalizację ryzyka wadliwych lub niebezpiecznych elementów. Dlatego producenci powinni inwestować w odpowiednie laboratoria i specjalistyczne urządzenia, aby zapewnić skuteczną kontrolę nad surowcami i komponentami.

Kontrola jakości w trakcie procesu produkcji

Jakość produktów jest niezwykle istotna dla każdej firmy produkcyjnej. Aby zapewnić wysoką jakość, konieczne jest wprowadzenie kontroli jakości w trakcie procesu produkcji. Jest to zbiór działań mających na celu monitorowanie i ocenę wszystkich etapów produkcji w celu wykrycia ewentualnych błędów czy niedoskonałości.

Kontrola jakości może obejmować różne aspekty produkcji, takie jak sprawdzanie surowców wejściowych, monitorowanie parametrów technologicznych czy testowanie gotowego produktu pod kątem spełnienia określonych norm i standardów. Wprowadzenie odpowiednich procedur kontrolnych pozwala uniknąć wadliwych produktów oraz minimalizuje ryzyko reklamacji ze strony klienta.

Istnieje wiele metod kontroli jakości, które można zastosować w trakcie procesu produkcji. Jednym z przykładów jest analiza statystyczna próbek, która pozwala na ocenę charakterystyk produkcyjnych na podstawie reprezentatywnego zestawu próbek. Innym narzędziem mogą być systemy automatycznego pomiaru i kontroli, które pozwalają na szybkie wykrywanie odchyłek od założonych wartości.

- Kontrola jakości ma kluczowe znaczenie dla zapewnienia zadowolenia klienta. Dzięki niej możliwe jest dostarczanie produktów spełniających wysokie standardy jakości, co przekłada się na pozytywną opinię o firmie oraz lojalność klientów.

- Kontrola jakości wpływa również na efektywność produkcji. Wykrywanie błędów we wczesnych fazach procesu umożliwia szybką reakcję i naprawę problemu, co minimalizuje straty czasowe i kosztowe.

- Odpowiednio zaplanowana i realizowana kontrola jakości może być także narzędziem doskonalenia procesu produkcyjnego. Analiza wyników kontroli pozwala identyfikować słabe punkty w procesie i podejmować działania mające na celu ich eliminację lub poprawę.

Aby skutecznie wprowadzić kontrolę jakości w trakcie procesu produkcji, konieczne jest odpowiednie przygotowanie personelu oraz wykorzystanie odpowiednich narzędzi technicznych. Warto inwestować w szkolenia pracowników z zakresu kontroli jakości oraz stosować nowoczesne rozwiązania technologiczne, które ułatwią monitorowanie parametrów produkcyjnych.

Audyty jakościowe i ocena dostawców

Audyty jakościowe są niezwykle ważnym narzędziem w procesie zarządzania jakością. Pozwalają one na ocenę efektywności systemu zarządzania jakością oraz identyfikację obszarów wymagających poprawy. W trakcie audytu, audytorzy przeprowadzają szczegółową analizę dokumentacji i procedur związanych z działalnością firmy.

Ocena dostawców to kolejny kluczowy element w zapewnianiu wysokiej jakości produktów lub usług. Przedsiębiorstwa muszą dokładnie monitorować swoich dostawców, aby upewnić się, że spełniają określone standardy i oczekiwania klienta. Efektywna ocena dostawców pozwala uniknąć problemów związanych z niską jakością surowców lub opóźnieniami w dostawach.

Jednym ze sposobów na skuteczną ocenę dostawcy jest przeprowadzenie audytu jego zakładu produkcyjnego lub biura. Podczas takiego audytu należy sprawdzić m.in. warunki pracy, stosowane procedury kontroli jakości oraz sposób przechowywania materiałów czy wyrobów gotowych. Kompleksowa analiza tych czynników pozwoli przedsiębiorstwu podjąć odpowiednie decyzje dotyczące współpracy z danym dostawcą.

Ważne jest, aby audyty jakościowe i ocena dostawców były przeprowadzane regularnie. Dzięki temu firma ma pewność, że utrzymuje wysoki poziom jakości swoich produktów lub usług oraz minimalizuje ryzyko wystąpienia problemów w łańcuchu dostaw. Kontrola jakości powinna być integralną częścią strategii zarządzania przedsiębiorstwem, a audyty i ocena dostawców są nieodłącznymi elementami tego procesu.

Zarządzanie reklamacjami i poprawkami

Zarządzanie reklamacjami i poprawkami jest nieodłącznym elementem działalności każdej firmy. Reklamacje są często nieuniknione, a ich skuteczne rozwiązywanie ma kluczowe znaczenie dla zadowolenia klientów oraz reputacji przedsiębiorstwa. Ważne jest, aby firma miała dobrze zdefiniowane procedury dotyczące przyjmowania i obsługi reklamacji.

Jednym ze sposobów zarządzania reklamacjami jest utworzenie dedykowanego działu lub zespołu odpowiedzialnego za ich obsługę. Taki zespół powinien być wyposażony w odpowiednie narzędzia do monitorowania i śledzenia postępów w rozpatrywaniu reklamacji. Komunikacja między firmą a klientem odgrywa tutaj kluczową rolę – ważne jest, aby informować klienta na bieżąco o statusie jego reklamacji.

Poprawki, czyli wprowadzane zmiany mające na celu naprawienie ewentualnych błędów lub niedociągnięć, również wymagają profesjonalnego podejścia. Firmy powinny mieć jasno określone procedury dotyczące zgłaszania i realizacji poprawek. Warto także inwestować w systemy informatyczne umożliwiające efektywną kontrolę nad procesem wprowadzania zmian.

- Ważne jest, aby firma reagowała na reklamacje i poprawki w sposób szybki i profesjonalny.

- Zarządzanie reklamacjami i poprawkami wpływa na reputację firmy oraz zadowolenie klientów.

- Komunikacja między firmą a klientem odgrywa kluczową rolę w procesie rozpatrywania reklamacji.

Odpowiednie zarządzanie reklamacjami i poprawkami może przyczynić się do budowania lojalności klientów oraz pozytywnego wizerunku firmy. Dlatego warto inwestować czas i zasoby w rozwinięcie skutecznych procedur obsługi reklamacji oraz systemów monitorowania wprowadzanych zmian. Pamiętajmy, że satysfakcja klienta jest priorytetem każdego przedsiębiorstwa!

Doskonalenie ciągłe i rozwiązywanie problemów jakościowych

Doskonalenie ciągłe i rozwiązywanie problemów jakościowych są kluczowymi aspektami w każdej organizacji, która dąży do osiągnięcia doskonałości. Wprowadzenie ciągłych usprawnień pozwala na identyfikację obszarów wymagających poprawy oraz implementację odpowiednich działań mających na celu zwiększenie efektywności i skuteczności procesów.

Rozwiązywanie problemów jakościowych jest nieodłącznym elementem tego procesu. Organizacje muszą być w stanie wykrywać, analizować i eliminować wszelkie występujące problemy, które mogą wpływać negatywnie na jakość produktów lub usług. To umożliwia utrzymanie wysokiego poziomu satysfakcji klienta oraz budowanie zaufania do marki.

Aby zapewnić skuteczne doskonalenie ciągłe i rozwiązywanie problemów jakościowych, organizacje powinny stosować różnorodne narzędzia i metody takie jak: Sześć Sigma, Kaizen czy Lean Manufacturing. Te techniki pozwalają na systematyczne badanie danych, identyfikację przyczyn problemów oraz opracowanie optymalnych rozwiązań.

Niezależnie od branży czy rodzaju działalności firmy, doskonalenie ciągłe i rozwiązywanie problemów jakościowych są niezbędne do utrzymania konkurencyjności na rynku. Organizacje, które skupiają się na ciągłym doskonaleniu swoich procesów i eliminowaniu problemów, mają większe szanse na sukces oraz zadowolenie klienta.

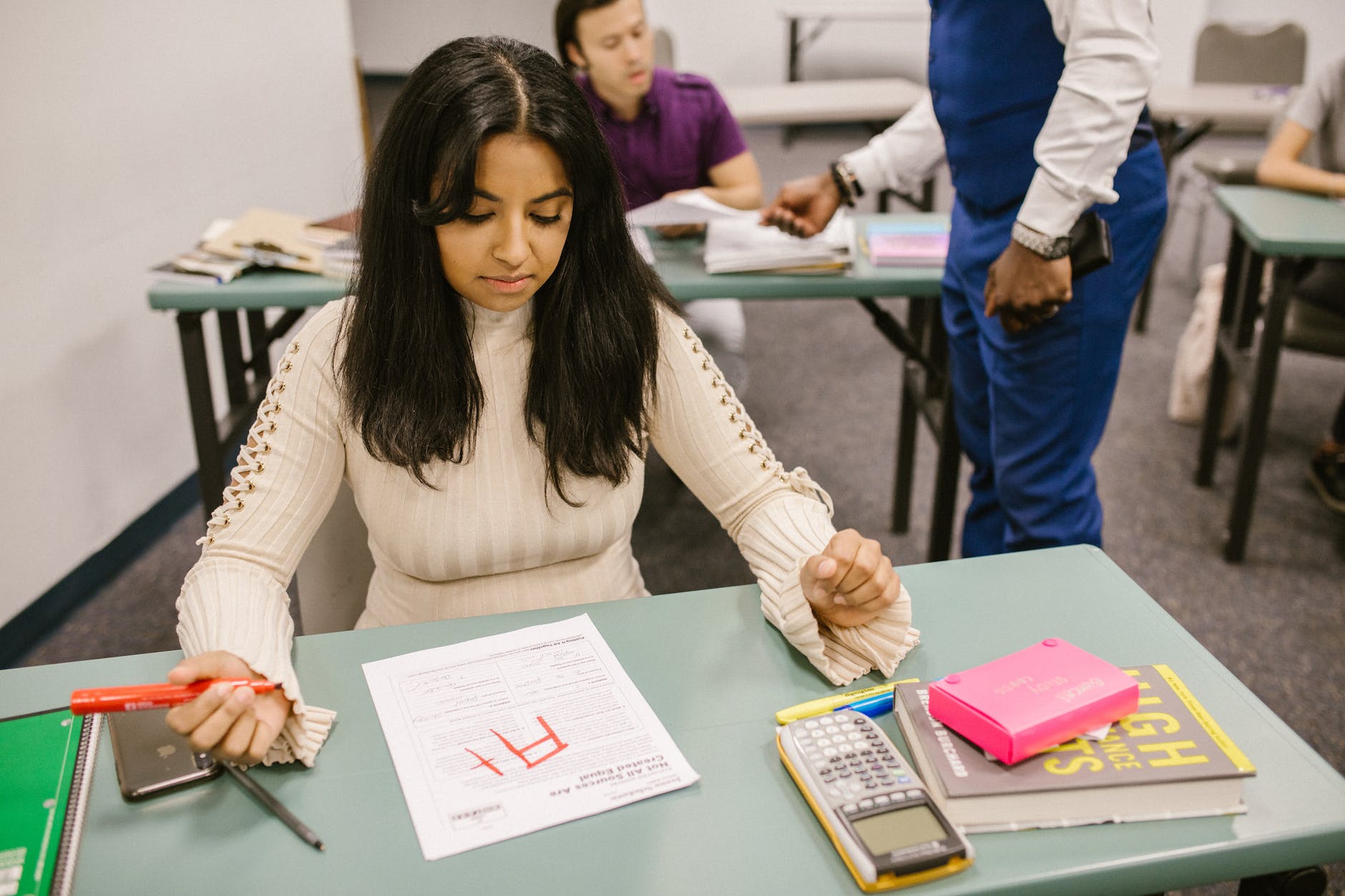

Szkolenia i rozwój personelu z zakresu jakości

Szkolenia i rozwój personelu są niezwykle istotne dla każdej organizacji, zwłaszcza jeśli chodzi o tematy związane z jakością. Wiedza i umiejętności pracowników w tym obszarze mają kluczowe znaczenie dla efektywnego funkcjonowania firmy. Dlatego warto inwestować w szkolenia, które pozwolą podnieść kompetencje kadry zarządzającej oraz pracowników na różnych stanowiskach.

W ramach szkoleń dotyczących jakości, uczestnicy mogą zdobyć praktyczną wiedzę na temat norm ISO, metodologii Six Sigma czy też narzędzi takich jak Kaizen czy Lean Manufacturing. Tego rodzaju szkolenia pozwalają na doskonalenie procesów w firmie oraz eliminowanie błędów i niedoskonałości. Pracownicy mogą również uczyć się technik analizy danych, co jest niezbędne do podejmowania trafnych decyzji opartych na faktach.

Jednym z ważniejszych aspektów rozwoju personelu jest także rozwijanie umiejętności miękkich, takich jak komunikacja interpersonalna, zarządzanie czasem czy budowanie efektywnych relacji z klientami. Szkolenia te pomagają pracownikom lepiej radzić sobie w sytuacjach stresowych oraz skuteczniej współpracować z innymi członkami zespołu.

Warto pamiętać, że inwestowanie w szkolenia i rozwój personelu przynosi wiele korzyści dla organizacji. Pracownicy posiadający odpowiednie umiejętności są bardziej zaangażowani, produktywni oraz lojalni wobec firmy. Dodatkowo, wysoko wykwalifikowany personel wpływa pozytywnie na jakość produktów lub usług oferowanych przez firmę, co może przekładać się na większą konkurencyjność na rynku.

Pomiary i wskaźniki jakościowe w produkcji

W produkcji istotne jest monitorowanie i kontrola jakości produktów. Pomiary odgrywają kluczową rolę w tym procesie, umożliwiając precyzyjne określenie parametrów technicznych i fizycznych wyrobów. Dzięki nim można sprawdzić zgodność produktu z normami i standardami jakościowymi oraz identyfikować ewentualne defekty czy nieprawidłowości.

Jednym z najważniejszych wskaźników jakościowych w produkcji jest wskaźnik pierwszej próby (FPY). Oznacza on procentowy udział wyprodukowanych jednostek spełniających wszystkie wymagania jakościowe już po pierwszym przeglądzie. Im wyższy FPY, tym lepsza efektywność procesu produkcyjnego.

Kolejnym ważnym wskaźnikiem jest czas międzyawaryjny (MTBF), który mierzy średnią ilość czasu pomiędzy awariami maszyn lub urządzeń w linii produkcyjnej. Im dłuższy MTBF, tym mniejsze ryzyko przerw w produkcji i większa stabilność procesu.

Aby osiągnąć wysoką jakość produkcji, konieczne jest ciągłe doskonalenie procesów oraz analiza danych pomiarowych. Warto również stosować metody statystyczne takie jak analiza SPC (Statistical Process Control), która pozwala na monitorowanie i sterowanie procesem produkcyjnym w czasie rzeczywistym, minimalizując ryzyko wytwarzania wyrobów niespełniających wymagań jakościowych.

Zarządzanie ryzykiem jakościowym i zapobieganie wadom

Zarządzanie ryzykiem jakościowym jest niezwykle istotne dla każdej organizacji, która pragnie utrzymać wysoki poziom jakości swoich produktów lub usług. W dzisiejszym konkurencyjnym środowisku biznesowym, zapobieganie wadom staje się kluczowe dla osiągnięcia sukcesu i zadowolenia klienta.

Jednym z głównych celów zarządzania ryzykiem jakościowym jest identyfikacja potencjalnych zagrożeń i ustalenie strategii ich minimalizacji. Organizacje muszą być w stanie rozpoznać czynniki ryzyka, które mogą wpływać na jakość ich produktów lub usług. Następnie należy opracować odpowiednie plany działania mające na celu zapobieżenie wystąpieniu tych zagrożeń.

Zapobieganie wadom polega również na ciągłej kontroli procesów produkcyjnych oraz doskonaleniu systemów zarządzania jakością. Ważne jest monitorowanie wszystkich etapów produkcji i podejmowanie działań korygujących w przypadku wykrycia jakichkolwiek odchyleń od założonych standardów.

Aby skutecznie zarządzać ryzykiem jakościowym i zapobiegać wadom, organizacje powinny inwestować w szkolenia pracowników dotyczące najlepszych praktyk zarządzania jakością. Wiedza i umiejętności personelu są kluczowe dla skutecznego wdrażania strategii zapobiegawczych oraz szybkiego reagowania na ewentualne problemy.